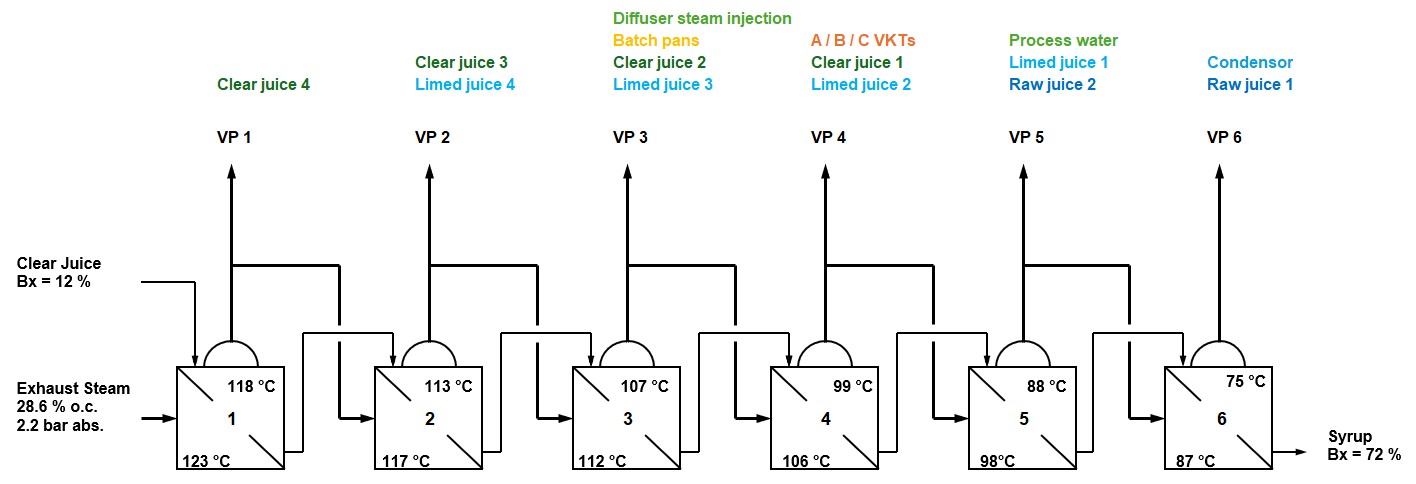

In der Zuckerproduktion ist die Verdampfung einer der größten Energieverbraucher: Klarsaft wird in industriellen, mehrstufig ausgeführten Verdampfern von etwa 12 °Bx (Trockensubstanzgehalt) auf rund 70 °Bx konzentriert. Damit alle Energieeffizienzmaßnahmen ihre volle Wirkung entfalten, muss die Verdampfstation optimal in den Gesamtprozess integriert sein – ein Schlüsselfaktor für Wirtschaftlichkeit und Nachhaltigkeit.

Energieeffizienz als Wettbewerbsvorteil: Wie sich Investitionen in Verdampfertechnologie auszahlen

Fallfilmverdampfer von BMA senken den Dampfbedarf in der Zuckerproduktion deutlich

Engineering-Konzepte für energieoptimierte Verdampferanlagen

BMA bietet für jede Anwendung – ob Zuckerrohr, Zuckerrübe oder Raffinerie – den passenden Verdampfer und dazu ein auf die spezifischen Energieeffizienzanforderungen des einzelnen Kunden zugeschnittenes Engineering-Konzept.

Effizienzvorsprung mit Rohrbündel-Fallfilmverdampfern

Für Zuckerfabriken, die ihre Energieeffizienz im Prozessgebäude optimieren möchten, bietet der Rohrbündel-Fallfilmverdampfer (FFE) von BMA entscheidende Vorteile:

-

Hoher Wärmeübertragungskoeffizient, insbesondere in den höheren Stufen einer mehrstufigen Konfiguration (bei Saft mit hohem Trockensubstanzgehalt)

-

Kurze Verweilzeiten im Verdampfer, was Zuckerverluste reduziert – auch bei hohen Safttemperaturen

-

Stabiler Betrieb, da keine Abhängigkeit zwischen Wärmefluss und Wärmeübertragung besteht

-

Geringer Platzbedarf, der eine Installation außerhalb des Hauptprozessgebäudes ermöglicht und so die Installationskosten senkt

Energieeinsparung durch mehrstufige Verdampfersysteme

Die meisten modernen Rohrzuckerfabriken setzen Rohrbündel-Fallfilmverdampfer von BMA in Konfigurationen mit sechs oder sieben Stufen ein. Dadurch lässt sich der Abdampfverbrauch im Prozess weiter reduzieren: Je höher die Zahl der Stufen in einer mehrstufigen Anlage, desto geringer ist der Dampfverbrauch.

Fallfilmverdampfer verringern den Dampfbedarf spürbar

Der Wechsel von einer vier- zu einer fünfstufigen Konfiguration senkt den Dampfverbrauch um rund 15 Prozent. Wird im Zuckerhausbetrieb eine siebenstufige Konfiguration in Kombination mit mechanischer Brüdenkompression eingesetzt, können Dampfverbrauchswerte von nur 24 Prozent auf Zuckerrohr erreicht werden.

Weniger Brennstoffbedarf, mehr Stromertrag

Mit jeder Tonne Dampf, die im Prozess nicht benötigt wird, lässt sich rund eine halbe Tonne Bagasse einsparen – der Standardbrennstoff der Zuckerindustrie. Diese steht anschließend für die klimafreundliche Stromerzeugung zur Verfügung: Die erzeugte Energie kann ins Netz eingespeist werden und ersetzt dort Strom aus fossilen Quellen.

Investitionen, die sich rechnen: Fallfilmverdampfer im Praxistest

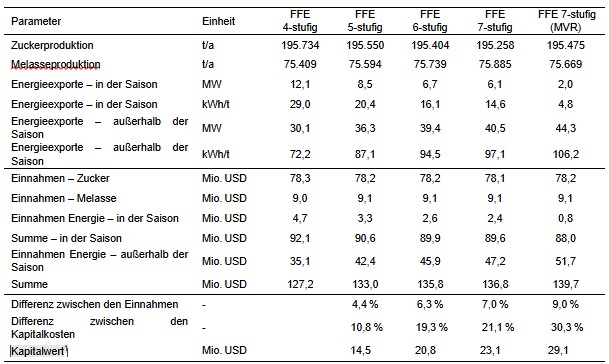

Da zusätzliche Verdampferstufen mit höheren Kapitalkosten verbunden sind, ist es wichtig, deren Einfluss auf die Wirtschaftlichkeit des Gesamtprojekts zu bewerten. Die Tabelle zeigt die jährliche Zucker-, Melasse- und Energieproduktion für verschiedene Konfigurationen einer Fabrik mit einer Verarbeitungskapazität von 10.000 Tonnen Zuckerrohr pro Tag und einer Betriebszeit von 180 Tagen.

Hohe Wirtschaftlichkeit moderner Fallfilmverdampfer

Als Referenz dient die vierstufige FFE-Konfiguration. Für alle weiteren Varianten wurde eine Discounted-Cashflow-Analyse durchgeführt – eine Methode, mit der sich der wirtschaftliche Nutzen einer Investition über einen Zeitraum von fünf Jahren bewerten lässt.

Das Ergebnis: Bei einer fünfstufigen FFE-Anlage ermöglichen die höheren Einnahmen aus der Co-Generation – also der kombinierten Erzeugung von Strom und Prozesswärme aus Bagasse – zusätzliche Investitionen von bis zu 14,5 Millionen US-Dollar. Damit übersteigen die erzielbaren Einsparungen und Mehreinnahmen die höheren Kapitalkosten deutlich.